1. 외관 및 전기적 성능 요구 사항

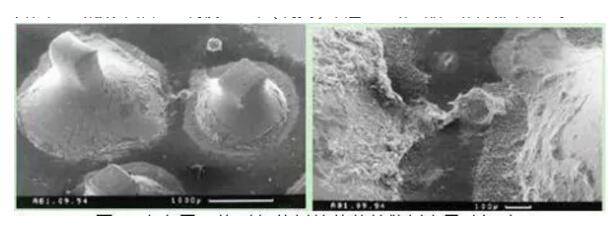

오염 물질이 PCBA에 미치는 가장 직관적인 영향은 PCBA의 외관입니다. 고온 다습한 환경에 놓이거나 사용될 경우, 수분 흡수 및 잔류물 백화 현상이 발생할 수 있습니다. 무연 칩, 마이크로 BGA, 칩 레벨 패키지(CSP), 0201 부품의 광범위한 사용으로 인해 부품과 기판 사이의 거리가 줄어들고, 기판의 크기가 작아지며, 조립 밀도가 증가하고 있습니다. 실제로 할로겐화물이 부품 아래에 숨겨져 있거나 세척이 불가능한 경우, 국소 세척은 할로겐화물 방출로 인해 치명적인 결과를 초래할 수 있습니다. 또한, 이는 덴드라이트 성장을 유발하여 단락을 초래할 수 있습니다. 이온 오염 물질을 부적절하게 세척하면 표면 저항 저하, 부식, 전도성 표면 잔류물 등 여러 문제가 발생할 수 있습니다. 이러한 문제는 그림과 같이 회로 기판 표면에 덴드라이트 분포(덴드라이트)를 형성하여 국소 단락을 유발합니다.

군용 전자 장비의 신뢰성을 위협하는 주요 요소는 주석 위스커와 금속 화합물입니다. 이 문제는 여전히 지속됩니다. 위스커와 금속 화합물은 결국 단락을 유발합니다. 습한 환경이나 전기가 흐르는 환경에서 부품에 이온 오염이 너무 많으면 문제가 발생할 수 있습니다. 예를 들어, 전해 주석 위스커의 성장, 도체 부식 또는 절연 저항 감소로 인해 그림과 같이 회로 기판의 배선이 단락됩니다.

비이온성 오염물질을 부적절하게 세척하면 여러 가지 문제가 발생할 수 있습니다. 보드 마스크 접착력 저하, 커넥터 핀 접촉 불량, 물리적 간섭 불량, 그리고 컨포멀 코팅과 가동부 및 플러그의 접착력 저하가 발생할 수 있습니다. 동시에, 비이온성 오염물질은 이온성 오염물질을 내부에 가두고, 다른 잔류물 및 유해 물질을 포집하여 운반할 수 있습니다. 이러한 문제는 간과할 수 없습니다.

2, T3가지 페인트 방지 코팅 필요

코팅의 신뢰성을 확보하려면 PCBA 표면의 청결도가 IPC-A-610E-2010 레벨 3 표준의 요건을 충족해야 합니다. 표면 코팅 전에 제거되지 않은 수지 잔여물은 보호층의 박리 또는 균열을 유발할 수 있습니다. 활성제 잔여물은 코팅 아래로 전기화학적 이동을 유발하여 코팅 파열 방지 기능을 상실하게 할 수 있습니다. 연구에 따르면 세척을 통해 코팅 접합률을 50%까지 높일 수 있는 것으로 나타났습니다.

3, No 청소도 청소가 필요합니다

현행 표준에 따르면, "무세척"이라는 용어는 기판의 잔류물이 화학적으로 안전하며 기판에 어떠한 영향도 미치지 않고 기판에 남아 있을 수 있음을 의미합니다. 부식 탐지, 표면 절연 저항(SIR), 일렉트로마이그레이션 등과 같은 특수 검사 방법은 주로 할로겐/할로겐화물 함량을 측정하고, 따라서 조립 후 무세척 부품의 안전성을 확인하는 데 사용됩니다. 그러나 고형분 함량이 낮은 무세척 플럭스를 사용하더라도 잔류물이 다소 발생할 수 있습니다. 높은 신뢰성 요구 사항이 있는 제품의 경우, 회로 기판에 잔류물이나 기타 오염물이 없어야 합니다. 군사용 제품의 경우, 깨끗한 무세척 전자 부품도 요구됩니다.

게시 시간: 2024년 2월 26일